超音波輔助加工技術:開創CMC陶瓷基複合材料高效製造新時代

陶瓷基複合材料(CMCs, Ceramic Matrix Composites)以高強度、耐高溫與優異耐磨特性著稱,廣泛應用於航太、賽車及汽車產業。然而,這些特性同時也使其加工難度極高。傳統磨削與鑽孔製程常面臨高切削阻力、工具磨耗快、裂紋生成多與加工效率低等問題。

為解決這一問題,漢鼎智慧科技(HIT)推出超音波輔助加工技術,成功在碳纖陶瓷煞車碟盤(CCB)上展現突破性成果:

(圖1. 跑車用碳纖陶瓷煞車碟盤局部結構)

HIT超音波加工模組在磨削過程中提供砂輪每秒超過20,000次的軸向高頻微振動,使砂輪與工件週期性分離與撞擊,將傳統的連續摩擦轉化為微衝擊除料模式,大幅提升材料移除效率。此外,這種週期性分離能促進切削液進入加工區(刀具與工件接觸介面),實現砂輪冷卻降溫與高效排除切屑。

(圖2. HIT超音波輔助磨削技術在碳纖陶瓷煞車碟盤CCB加工應用)

在鑽孔中,超音波的微衝擊切削促進脆性材料內部產生微裂紋,使材料去除過程更受控。短接觸時間與低摩擦熱可防止孔口崩邊,同時讓切削液能更容易流入加工區域,有效提升整體鑽孔品質。

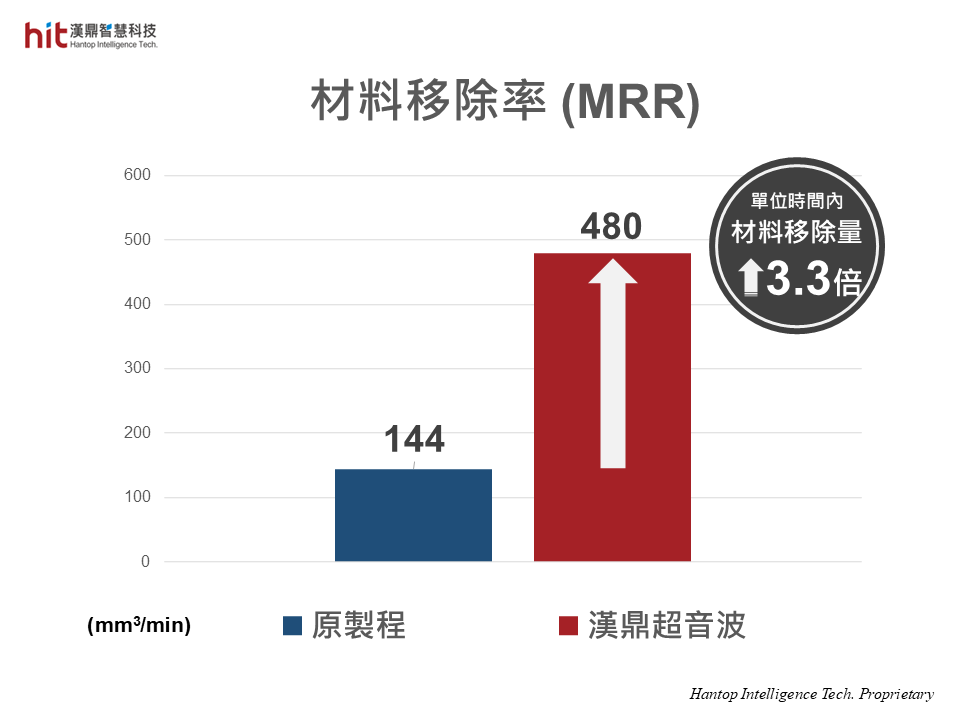

(圖3. HIT超音波磨削使碳纖陶瓷煞車碟盤CCB的材料移除率提升3.3倍)

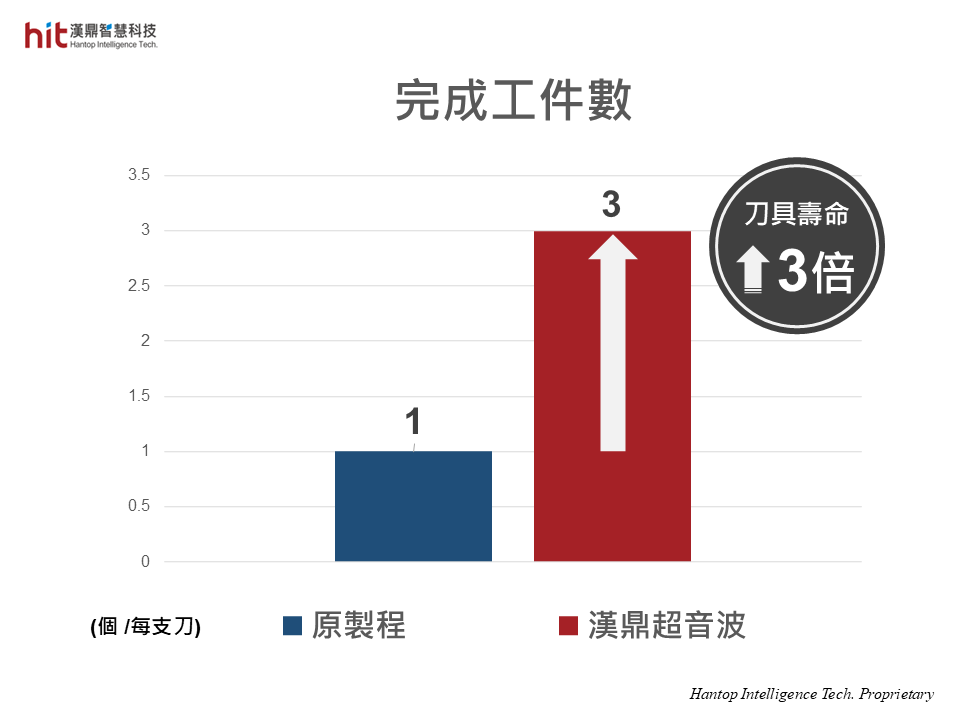

(圖4. HIT超音波磨削使砂輪壽命延長3倍)

🧠 了解更多案例報告:碳纖陶瓷煞車碟盤(CCB)平面磨削加工

🔘 HIT超音波輔助陶瓷基複合材料CMC鑽孔加工

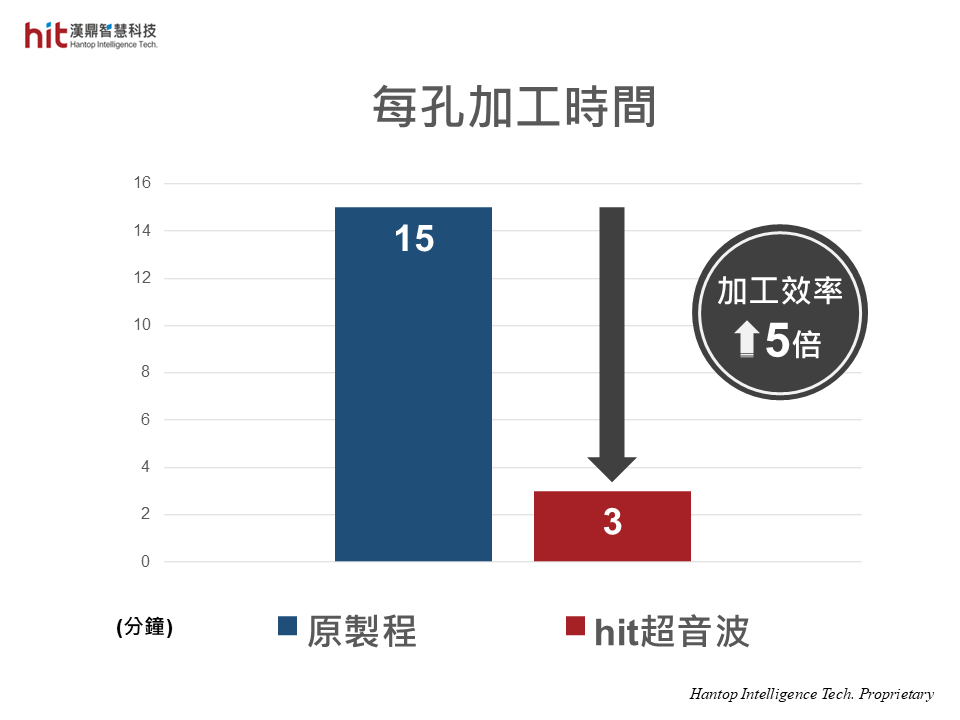

(圖5. HIT超音波鑽孔使加工效率提升5倍)

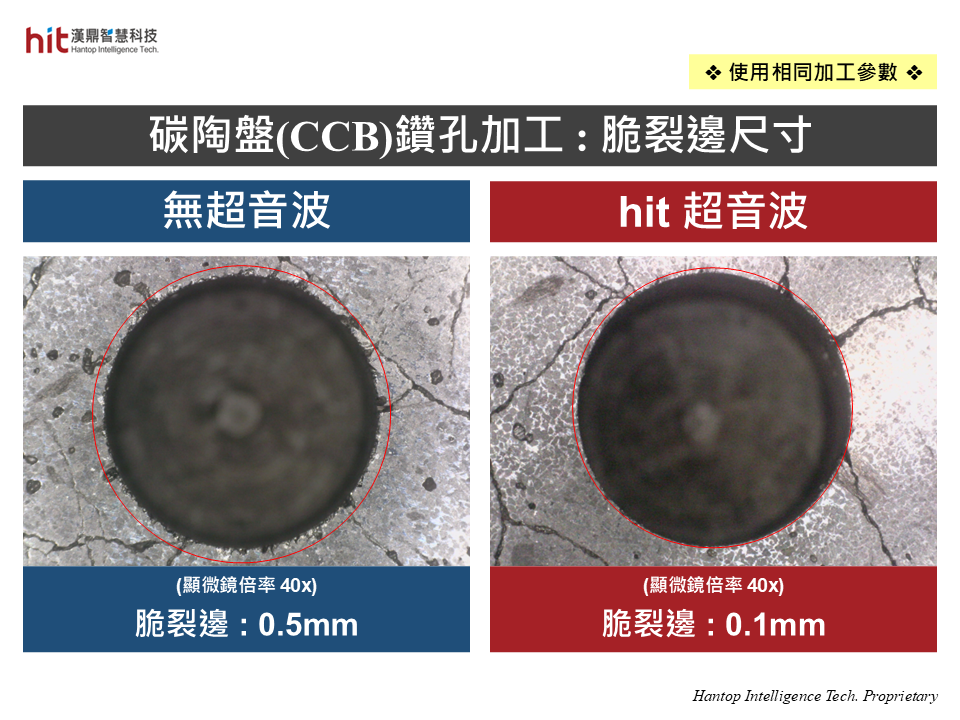

(圖6. HIT超音波鑽孔使孔品質提升5倍)

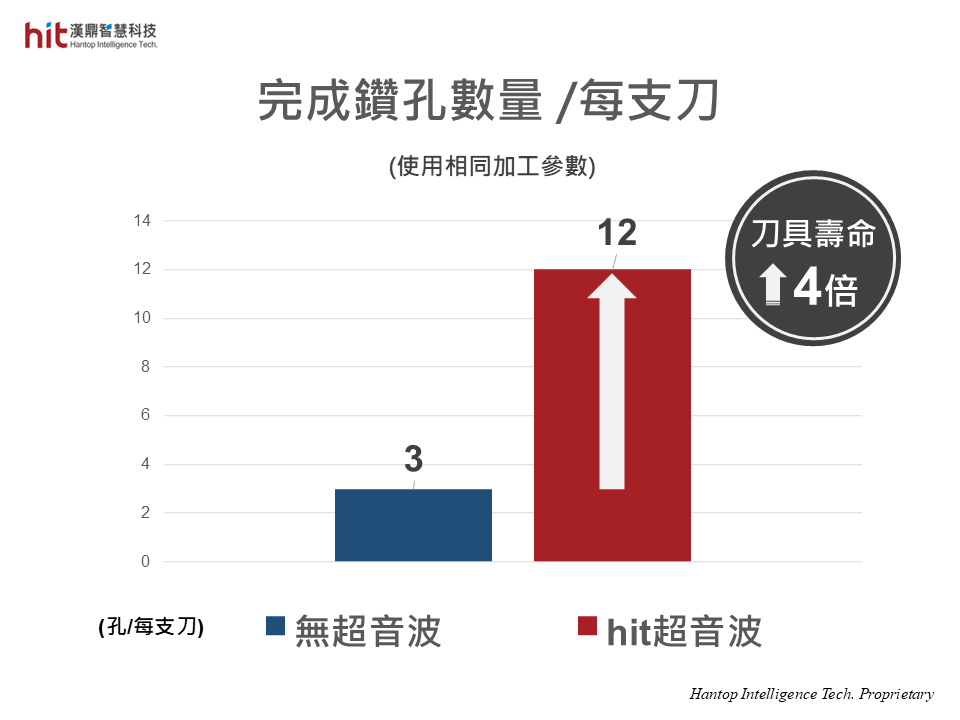

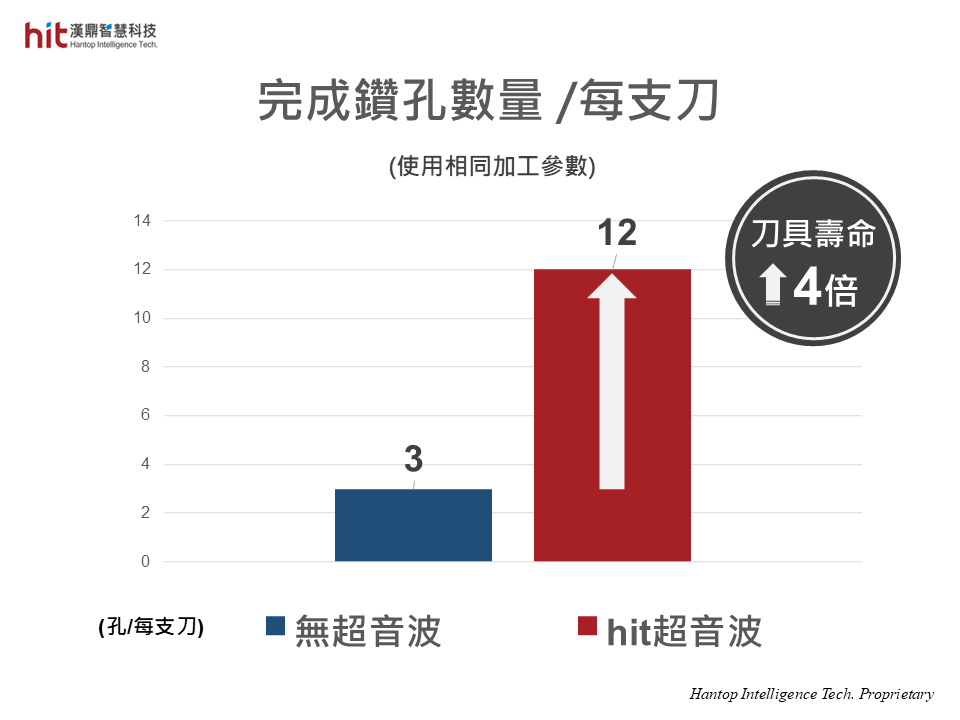

(圖7. HIT超音波鑽孔使刀具壽命延長4倍)

🧠 了解更多案例報告:碳纖陶瓷煞車碟盤(CCB)鑽孔加工

(圖8. 碳纖陶瓷煞車碟盤廣泛應用於賽車產業 - 圖片來源: Gemanis Industries LLC)

碳纖陶瓷(C/SiC)煞車碟盤因其高剛性、輕量化與卓越耐熱性,廣泛用於GT與耐久賽車。其輕量化結構可改善轉向反應、加快油門響應並維持煞車穩定性。陶瓷基體材料具有極佳抗氧化與耐磨性能,即使在潮濕或混合環境下也能保持穩定表現。不過,這類碟盤需適當預熱與墊片磨合,對衝擊與熱衝擊敏感,且成本相對高昂。

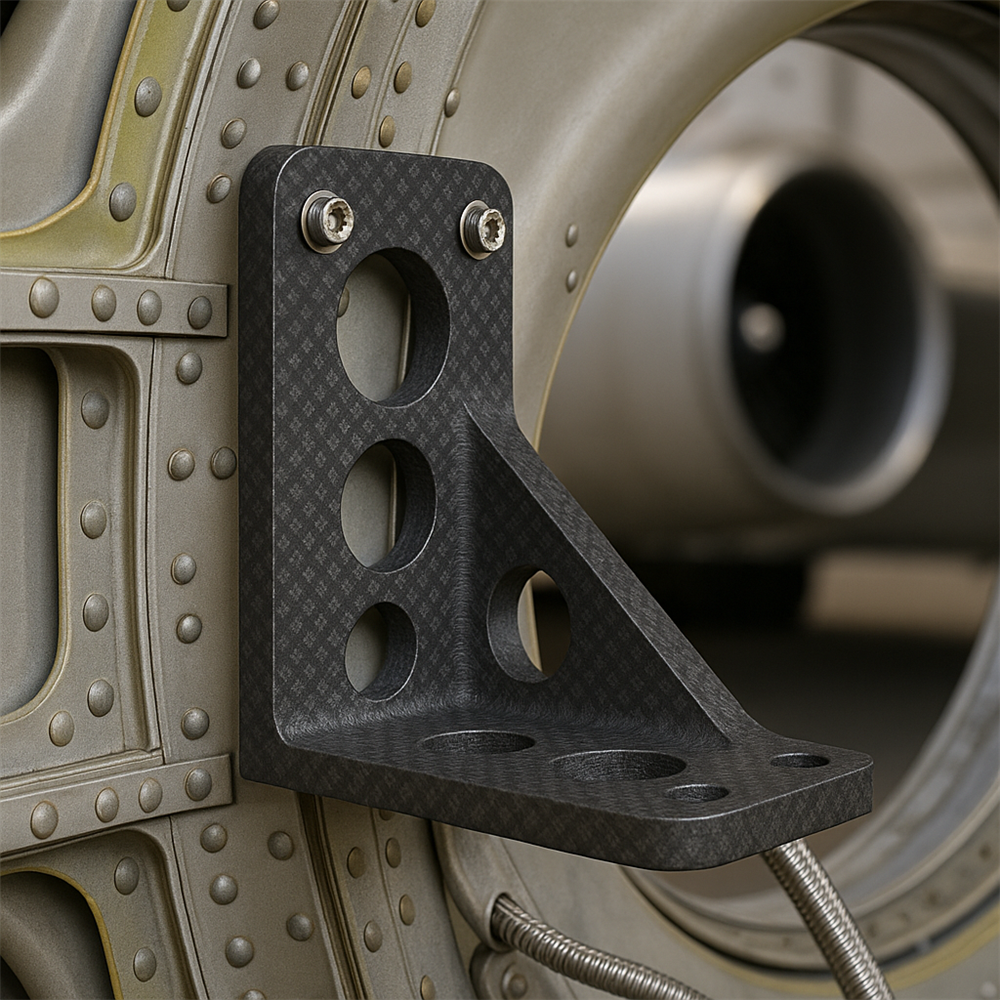

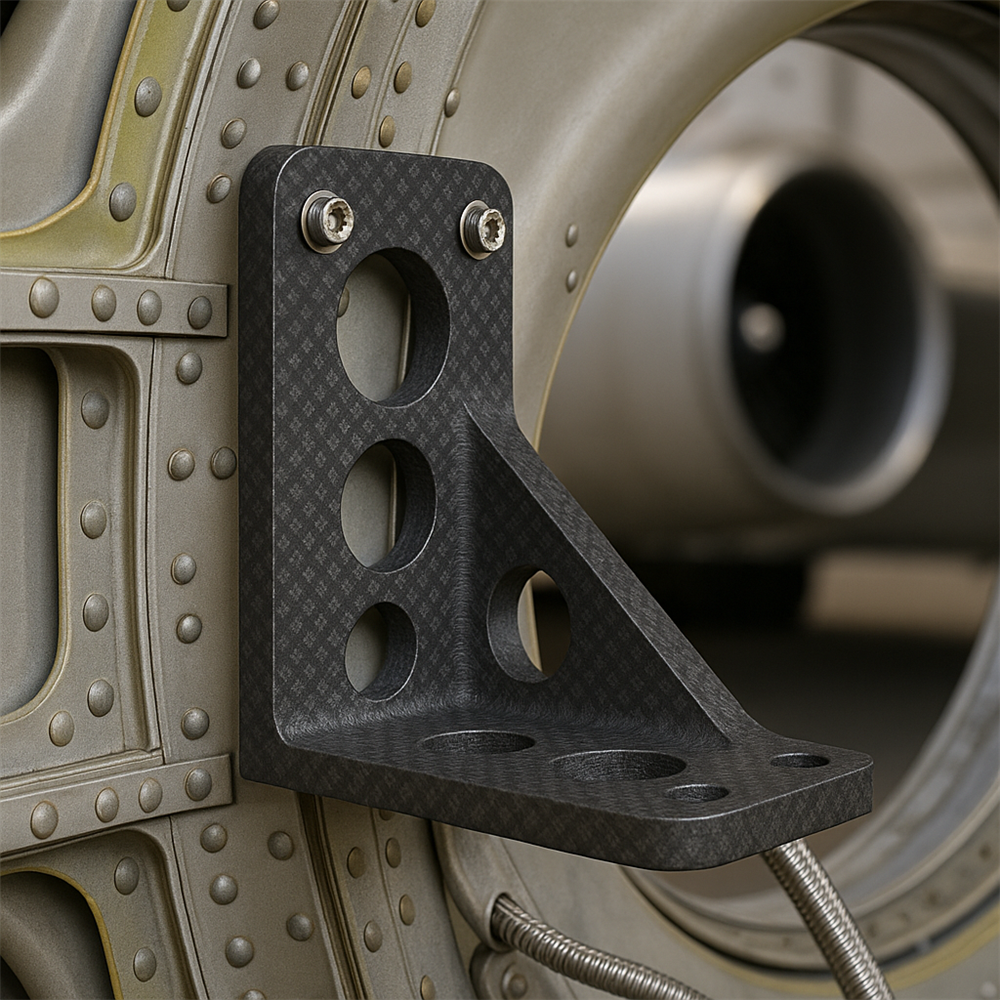

(圖9. AI生成模擬圖, 顯示航太應用中採用CMC製作的飛機結構支架)

陶瓷基複合材料(CMC)被廣泛用於飛機引擎艙罩、排氣導管與隔熱防護等高溫區域。CMC支架具有低熱膨脹率、優異抗氧化性與高溫剛性,能有效減輕重量並降低緊固件受熱變形負荷。然而,其成本較高、缺口敏感度高、且加工公差要求嚴苛。

建議使用粒度#60~#120的粗粒鑽石砂輪進行大量除料的粗加工。以#80為起點,如需更佳邊緣品質再改用細粒。推薦使用電著鑽石砂輪搭配HIT超音波磨削技術,可降低磨削阻力、改善冷卻與切屑排出,並能進一步優化參數以提升材料移除率。

在CMC鑽孔中,100%超音波功率(約15µm振幅)通常過於強烈,可能導致微崩邊與孔邊緣脆裂。HIT超音波鑽孔技術可實現間歇接觸與斷裂切削,避免過度撞擊,同時保持低鑽削阻力,減少工件邊緣損傷。建議在碳纖陶瓷煞車碟盤(CCB)鑽孔時使用約50%超音波功率以取得最佳平衡。

💡 了解更多HIT超音波先進材料加工方案(陶瓷、石英玻璃、光學玻璃、複合材料等)

📖 參考資料

-

漢鼎智慧科技 Hantop Intelligence Tech.

✨超音波先進材料製程解決方案✨

☎️ +886-4-2285-0838

📧 sales@hit-tw.com

為解決這一問題,漢鼎智慧科技(HIT)推出超音波輔助加工技術,成功在碳纖陶瓷煞車碟盤(CCB)上展現突破性成果:

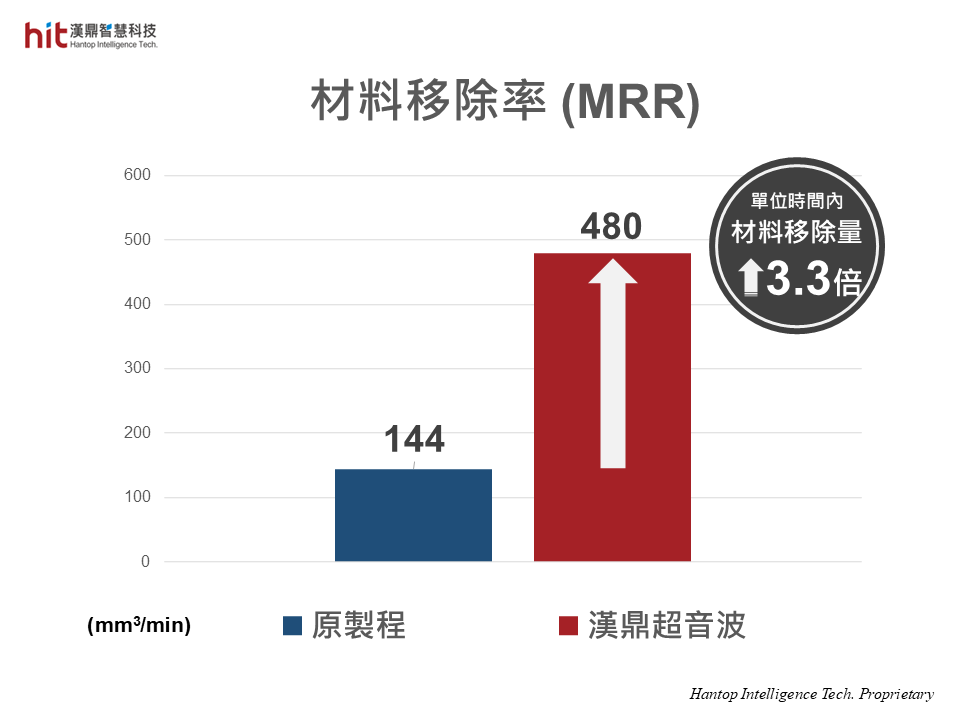

- 材料移除率(MRR)提升 3.3倍

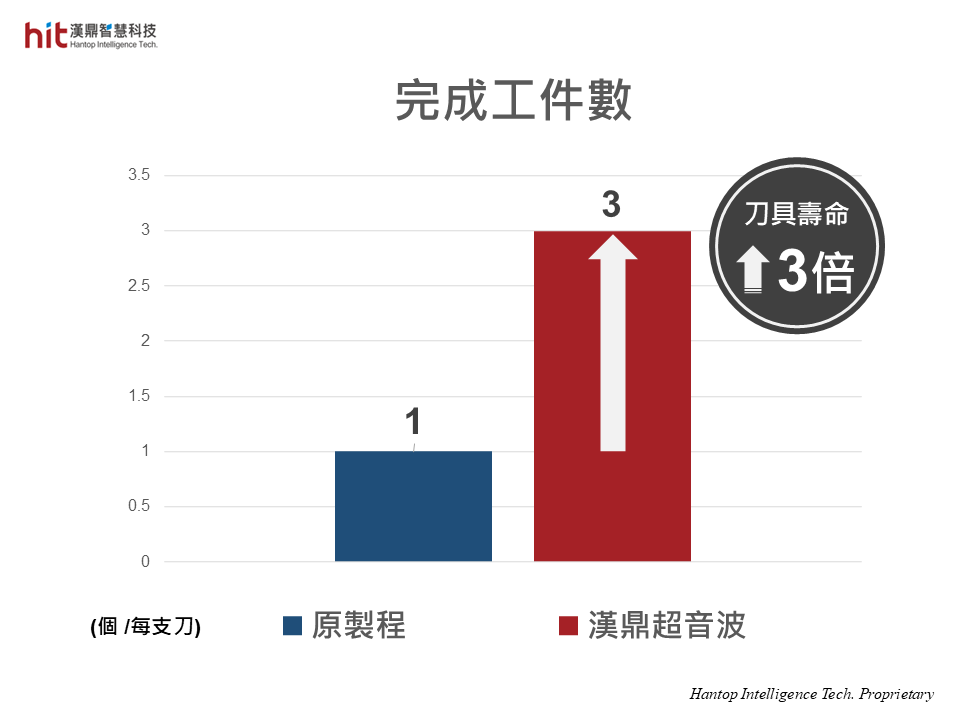

- 砂輪壽命延長 3倍

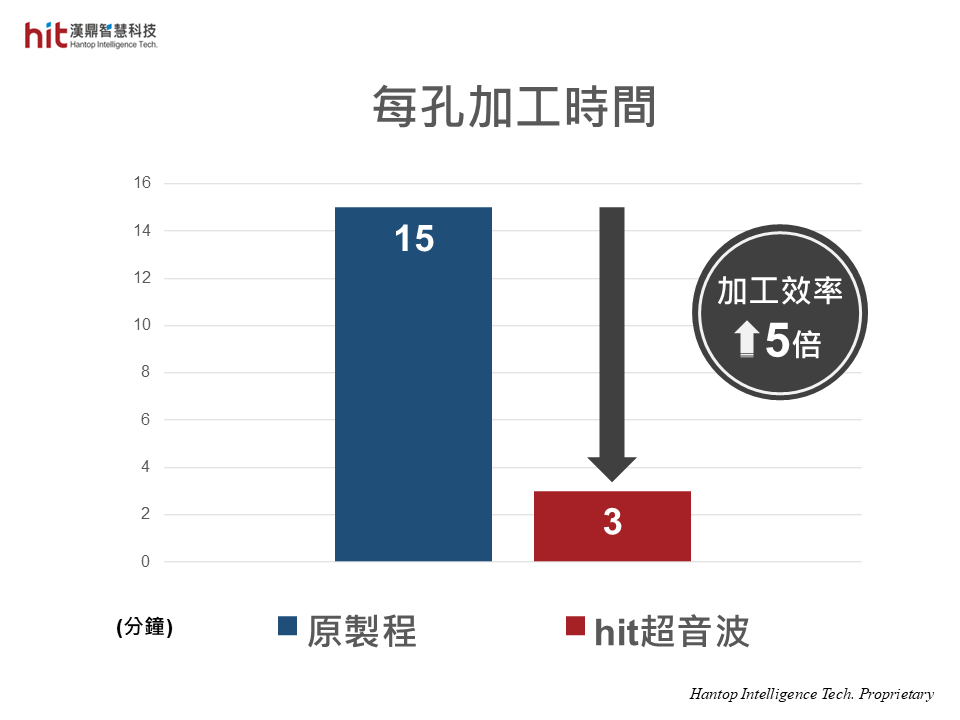

- 鑽孔週期縮短 5倍

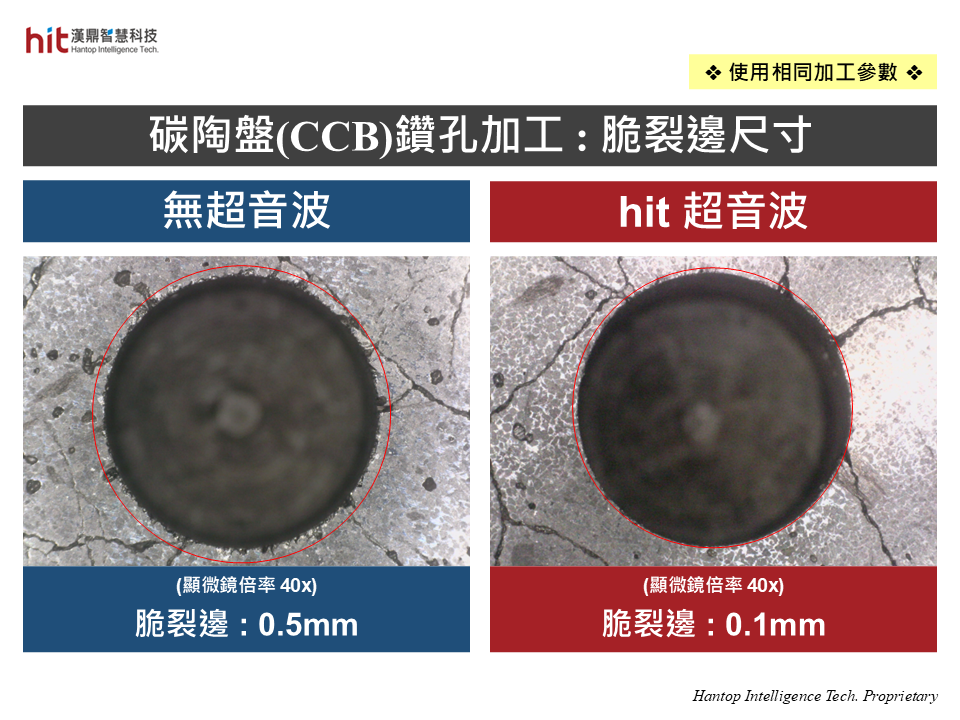

- 孔脆裂尺寸降至 ≤0.1mm

- 刀具壽命延長 4倍

【為何陶瓷基複合材料(CMCs)難以加工?】

🔘 哪些材料特性導致崩角、毛邊與高熱問題?

低斷裂韌性與缺乏塑性變形

陶瓷基複合材料(CMCs)的脆性使得裂縫容易從微小缺陷處擴散,而非形成連續切屑,導致加工面不穩定、邊緣易崩。

(圖1. 跑車用碳纖陶瓷煞車碟盤局部結構)

高硬度與磨蝕陶瓷性相

如SiC、Al₂O₃等陶瓷相極具磨耗性,造成刀具快速磨損與切削熱集中。非均質與異向性結構

纖維增強結構造成切削力波動大、界面剝離,導致切邊模糊、毛邊增生。熱傳導性低易集中切削熱

加工時,切削熱能集中在刀具與工件接觸區,易導致過熱與材料毀損。氧化敏感性

高溫下,碳纖維基相容易氧化脆化,使韌性進一步下降並導致材料邊緣崩裂。🔘 傳統加工方式的限制

磨削製程:加工時間長、高切削熱導致砂輪嚴重磨耗

由於陶瓷材料極硬且具磨蝕性,鑽石磨粒易鈍化並脫落,導致磨削速率必須維持在低切深與低進給條件下,以避免脆裂與過熱。然而材料硬度造成加工時高切削熱生成,加上砂輪迅速磨耗與頻繁修整,使得材料移除率低、砂輪消耗高。鑽孔製程:加工時間長、孔品質差、刀具嚴重磨耗

CMC鑽孔通常耗時長且易產生邊緣裂紋,因為其高硬度與非均質結構使刀刃長時間接觸硬磨料,刀具的鑽石塗層迅速剝落。為避免鑽孔崩邊,往往必須犧牲加工效率,進一步延長週期時間。【HIT超音波技術的創新解決方案】

🔘 超音波輔助磨削機制

HIT超音波加工模組在磨削過程中提供砂輪每秒超過20,000次的軸向高頻微振動,使砂輪與工件週期性分離與撞擊,將傳統的連續摩擦轉化為微衝擊除料模式,大幅提升材料移除效率。此外,這種週期性分離能促進切削液進入加工區(刀具與工件接觸介面),實現砂輪冷卻降溫與高效排除切屑。

(圖2. HIT超音波輔助磨削技術在碳纖陶瓷煞車碟盤CCB加工應用)

🔘 超音波輔助鑽孔機制

在鑽孔中,超音波的微衝擊切削促進脆性材料內部產生微裂紋,使材料去除過程更受控。短接觸時間與低摩擦熱可防止孔口崩邊,同時讓切削液能更容易流入加工區域,有效提升整體鑽孔品質。

【HIT超音波輔助加工陶瓷基複合材料(CMCs)成功案例】

🔘 HIT超音波輔助陶瓷基複合材料CMC磨削加工

| 材料 | 碳纖陶瓷煞車碟盤(C/SiC) |

| 加工特徵 | 平面磨削(粗加工) |

| 使用刀把 | HBT-40-W01 超音波砂輪刀把 |

| 使用砂輪 | #80 Φ120mm 電著鑽石砂輪 |

碳纖陶瓷煞車碟盤 (CCB) : 平面磨削加工條件

| 主軸轉速 (S: rpm) | 進給率 (mm/min) | 徑向切深 (Ae: mm) | 軸向切深 (Ap: mm) | 超音波功率 (%) | |

| HIT 超音波 | 5,952 | 1,200 | 20 | 0.020 | 100 |

| 原製程 | 900 | 0.008 | - |

- HIT超音波為砂輪提供高頻微振動,加工時砂輪與工件間歇性撞擊,創造出冷卻與切屑排出的空間,有效降低磨削阻力。

- 磨削阻力的降低使得進給率與切深可增加,每次加工能達到更高效率,最終達成3.3倍材料移除率提升(MRR)。同時,改善砂輪冷卻與排屑機制使砂輪壽命延長3倍。

碳纖陶瓷煞車碟盤 (CCB) : 平面磨削加工結果

| 材料移除率 (mm3/min) | 砂輪壽命 (完成工件數/每顆砂輪) | |

| HIT 超音波 | 480 | 3 |

| 原製程 | 144 | 1 |

(圖3. HIT超音波磨削使碳纖陶瓷煞車碟盤CCB的材料移除率提升3.3倍)

(圖4. HIT超音波磨削使砂輪壽命延長3倍)

🧠 了解更多案例報告:碳纖陶瓷煞車碟盤(CCB)平面磨削加工

🔘 HIT超音波輔助陶瓷基複合材料CMC鑽孔加工

| 材料 | 碳纖陶瓷煞車碟盤(C/SiC) |

| 加工特徵 | Φ5 x 5mm (盲孔) *徑深比 1:1 |

| 使用刀把 | HBT-40 超音波刀把 |

| 使用刀具 | Φ5mm 鑽石鑽頭 |

碳纖陶瓷煞車碟盤 (CCB) : 鑽孔加工條件

| 主軸轉速 (S: rpm) | 進給率 (mm/min) | Q值-啄鑽量 (mm) | 軸向切深 (Ap: mm) | 超音波功率 (%) | |

| HIT 超音波 | 4,000~6,500 | 2~8 | 0.16~1.00 | 2.5~5 | 50 |

| 原製程 | 4,000 | 1 | 0.04 | 5 | - |

- 在HIT超音波加工過程中,刀具間歇性撞擊工件,創造刀具冷卻與切屑排出的空間,有效降低鑽削阻力。

- 鑽削阻力的降低使加工參數可進一步優化,單孔加工時間較原製程縮短5倍,達到更高加工效率。

- 刀具與工件的撞擊頻率更高但力道更輕,孔邊緣脆裂尺寸明顯縮小,鑽孔品質提升5倍。

- 相較於未使用超音波的加工,在相同參數下,單支鑽頭完成的孔數增加,刀具壽命延長4倍。

碳纖陶瓷煞車碟盤 (CCB) : 鑽孔加工結果

| 加工時間 (分鐘/每孔) | 孔脆裂邊尺寸 (mm) | 完成鑽孔數量 (孔數/每支鑽頭) | |

| HIT 超音波 | 3 | 0.1 | 12 |

| 原製程 | 15 | 0.5 | 3 |

(圖5. HIT超音波鑽孔使加工效率提升5倍)

(圖6. HIT超音波鑽孔使孔品質提升5倍)

(圖7. HIT超音波鑽孔使刀具壽命延長4倍)

🧠 了解更多案例報告:碳纖陶瓷煞車碟盤(CCB)鑽孔加工

【產業應用場域】

🔘 汽車與賽車產業:碳纖陶瓷煞車碟盤(CCB, Carbon-Ceramic Brake Disc)

(圖8. 碳纖陶瓷煞車碟盤廣泛應用於賽車產業 - 圖片來源: Gemanis Industries LLC)

碳纖陶瓷(C/SiC)煞車碟盤因其高剛性、輕量化與卓越耐熱性,廣泛用於GT與耐久賽車。其輕量化結構可改善轉向反應、加快油門響應並維持煞車穩定性。陶瓷基體材料具有極佳抗氧化與耐磨性能,即使在潮濕或混合環境下也能保持穩定表現。不過,這類碟盤需適當預熱與墊片磨合,對衝擊與熱衝擊敏感,且成本相對高昂。

🔘 航太產業:飛機結構支架(Aircraft Brackets)

(圖9. AI生成模擬圖, 顯示航太應用中採用CMC製作的飛機結構支架)

陶瓷基複合材料(CMC)被廣泛用於飛機引擎艙罩、排氣導管與隔熱防護等高溫區域。CMC支架具有低熱膨脹率、優異抗氧化性與高溫剛性,能有效減輕重量並降低緊固件受熱變形負荷。然而,其成本較高、缺口敏感度高、且加工公差要求嚴苛。

【常見問題(FAQs)】

🔘 Q1. 哪種鑽石粒度最適合CMC磨削加工?

建議使用粒度#60~#120的粗粒鑽石砂輪進行大量除料的粗加工。以#80為起點,如需更佳邊緣品質再改用細粒。推薦使用電著鑽石砂輪搭配HIT超音波磨削技術,可降低磨削阻力、改善冷卻與切屑排出,並能進一步優化參數以提升材料移除率。

🔘 Q2. 哪種超音波振幅最適合CMC鑽孔?

在CMC鑽孔中,100%超音波功率(約15µm振幅)通常過於強烈,可能導致微崩邊與孔邊緣脆裂。HIT超音波鑽孔技術可實現間歇接觸與斷裂切削,避免過度撞擊,同時保持低鑽削阻力,減少工件邊緣損傷。建議在碳纖陶瓷煞車碟盤(CCB)鑽孔時使用約50%超音波功率以取得最佳平衡。

💡 了解更多HIT超音波先進材料加工方案(陶瓷、石英玻璃、光學玻璃、複合材料等)

- 鋁基碳化矽(AlSiC) : 散熱板磨削(粗加工)

- 碳化矽(SiC):微鑽孔加工

- 碳化矽(SiC):曲面磨削(粗加工)

- 碳化矽(SiC):螺旋擴孔研磨加工

- 碳化矽(SiC) : (D100-砂輪刀把)底磨加工

- 氧化鋁(Al2O3)陶瓷 : 微鑽孔加工

- 氧化鋁(Al2O3)陶瓷 : 外型磨削加工

- 石英玻璃(Quartz Glass) : (D80-砂輪刀把)側磨-粗磨加工

- 石英玻璃(Quartz Glass) : 極座標磨削加工

- 石英玻璃(Quartz Glass) : 微流道擺線加工

- 玻璃(Glass) : 微鑽孔加工

- 不鏽鋼(SUS304) : 曲面微鑽孔_通孔加工

- 不鏽鋼(SUS420) : 微銑削&微鑽孔加工

📖 參考資料

- Machining of ceramic matrix composites: Challenges in surface integrity, Materials Today: Proceedings Journal

- The new challenges of machining Ceramic Matrix Composites (CMCs): Review of surface integrity, International Journal of Machine Tools and Manufacture

- The Pros & Cons of Advanced Ceramics, MSC Industrial Direct Co., Inc.

- Ceramic Matrix Composites, BCC Research

- Ceramic Matrix Composites Offer Lighter, More Durable Engine Parts, SAE Media Group (Pratt & Whitney)

- Arris Composites, Airbus collaborate on composites research for lightweighting cabin brackets, CompositesWorld

- Brake Designs For Cars, What Do They Mean?, Gemanis Industries LLC

- Study of the machining quality of CMC ceramic composite during high-speed grinding, Journal of Physics: Conference Series

-

漢鼎智慧科技 Hantop Intelligence Tech.

✨超音波先進材料製程解決方案✨

☎️ +886-4-2285-0838

📧 sales@hit-tw.com